压力容器制造许可条件

1.基本条件

1.1人员

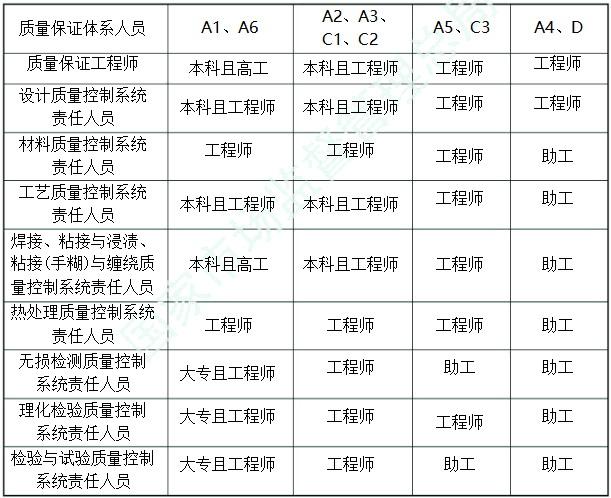

1.1.1质量保证体系人员

制造单位应当根据产品制造过程的需要,配备并且任命质量保证工程师以及设计、材料、工艺、焊(粘)接、热处理、无损检测、理化检验、检验与试验等过程的质量控制系统责任人员。专项条件对质量控制系统责任人员另有规定的,还应当从其规定。质量控制系统责任人员应当具有不低于本文表2所列理工类相关专业的学历与工程类技术职称要求。质量保证体系人员任职要求如下:

(1)质量保证工程师,具有压力容器制造质量管理或者检验工作经历;

(2)检验与试验质量控制系统责任人员,具有压力容器产品检验工作经历;

(3)设计质量控制系统责任人员,具有压力容器设计工作经历和过程装备制造 (化工机械)、机械制造、机械设计等机械类专业教育背景;

(4)金属压力容器焊接、石墨压力容器粘接与浸渍或者纤维增强塑料压力容器 (含热塑性塑料衬里纤维增强塑料压力容器 )粘接(手糊)与缠绕(含热塑性塑料焊接)质量控制系统责任人员,具有金属压力容器焊接相关工作、石墨压力容器制造或者纤维增强塑料压力容器(含热塑性塑料衬里纤维增强塑料压力容器 )制造工作经历,金属压力容器焊接质量控制系统责任人员应当具有焊接或者焊接相关专业 (材料、机械类专业)教育背景;

(5)其他质量控制系统责任人员,具有所负责工作的经历;

(6)质量控制系统责任人员,应当熟悉任职岗位的工作任务和要求,通过岗位培训,能够履行岗位职责。

表1 质量保证体系人员的任职要求

注1:表1中产品制造过程无焊接、热处理、无损检测等过程时,不需要配备相应的质量控制系统责任人员。

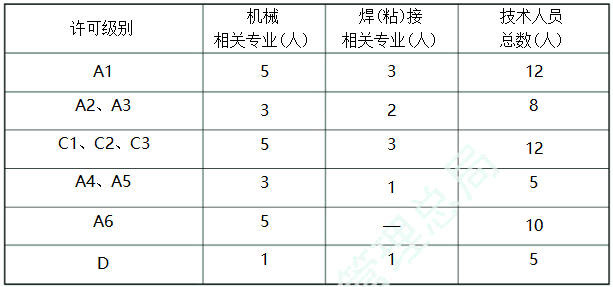

1.1.2技术人员

制造单位应当配备产品制造所需要的技术人员。制造单位同时设计本单位制造的压力容器的,应当具备压力容器设计许可条件中规定的人员条件要求,并且专职设计人员总数一般不少于5人,其中审批人员不少于2人,A4级压力容器制造单位专职设计人员数量可根据其实际工作量适当降低。

各级别制造单位技术人员数量见表2的要求。

表2 技术人员数量

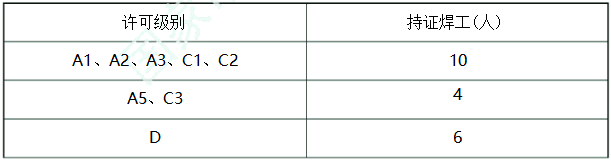

1.1.3焊工

采用焊接方法的压力容器制造单位,应当配备产品制造需要并且具备相应资格的持证焊工,焊工的持证项目应当满足产品制造需要。持证焊工人数的要求见表3要求。采用焊接机器人的,相应许可级别的持证焊工人数可减少1人。

表3 持证焊工人数

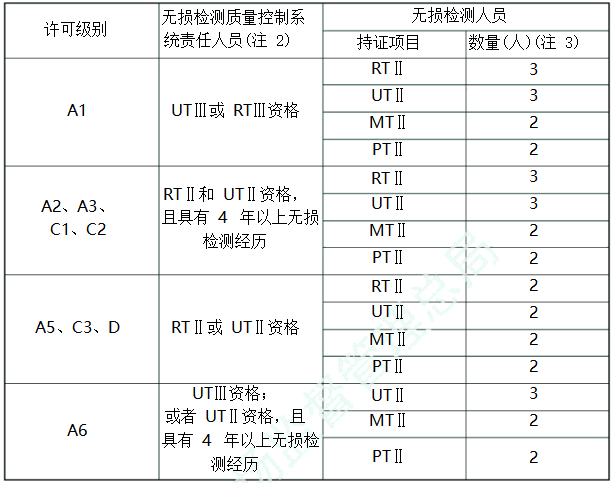

1.1.4无损检测人员

(1)由本单位进行无损检测的,无损检测人员持证项目和数量应当符合表4的要求;

(2)采用衍射时差法超声检测 (TOFD)的制造单位,应当配备 TOFDⅡ级人员不少于2人。

表4 无损检测人员持证项目和数量

注2:无损检测外委的,制造单位只需按照表4 的要求配备无损检测质量控制系统责任人员。

注3:无损检测质量控制系统责任人员计入无损检测人员数量中。

1.2工作场所

(1)具有相应级别产品制造需要的生产场地;

(2)产品承压部件的焊(粘)接必须保证在室内作业完成;大型承压部件在室外焊(粘)接时,有必要的保证焊 (粘)接质量的防护措施;

(3)具有原材料和焊(粘)接材料存放要求的库房或者专用场地,具有有效的防护措施;

(4)具有与所制造产品相适应的耐压试验、泄漏试验和其他相关试验的专用场地及防护措施,并且符合有关安全技术规范及相关标准的要求;

(5)具有满足防护要求、空间适应产品检测需要的射线曝光室或者检测专用场地,并且具有保证底片冲洗质量和底片保存的专用场所,具有无损检测仪器和器材存放要求的场所。

制造单位同时具有压力容器设计能力的,应当具有专门的设计工作机构和场所。

1.3生产设备与工艺装备

制造单位应当具有产品制造需要的切割设备、成形设备、机加工设备、焊接设备、焊接材料烘干和保温设备、起重设备、表面处理设备等,以及必要的工装;具有与产品制造工艺相适应的热处理炉,并且配有自动记录温度曲线的测温仪表。

制造单位同时具有压力容器设计能力的,应当具有满足本文第1条规定的设计装备和设计手段。

不锈钢、有色金属压力容器制造单位还应当满足以下条件:

(1)具有专用的生产厂房 (或者清洁场地)和生产设备,不得与碳钢混放或者混合生产;对于钛、锆、钽等容器的制造,还应当有专用的洁净封闭厂房;

(2)钛、锆等活性金属压力容器制造单位,具有满足材料切割要求的切割设备;

(3)钛、锆等活性金属压力容器的热处理设备具有保持还原性气氛的能力。

1.4检测仪器与试验装置

(1)制造单位应当具有产品制造需要的检测平台、无损检测仪器、理化检验仪器、耐压试验装置和泄漏试验装置等;

(2)专项条件规定不允许外委的检测和试验项目,制造单位应当具有相应的检测仪器与试验装置;

(3)具有与制造产品相适应的测量装置,并且按照规定进行检定、校准合格。

1.5 工作外委

制造单位应当有能力独立完成产品的总体组装、焊 (粘)接、耐压试验、检验等制造过程,不允许将压力容器产品的所有受压元件进行外委。

制造单位的设计、无损检测、热处理、理化检验以及部件除焊接外的压制、卷制等成形工作可以外委 ,专项条件规定不得外委的,从其规定。

1.6产品安全性能的制造保证能力

制造单位应当具备保证产品安全性能的制造能力,能够按照有关的安全技术规范及相关产品标准进行制造,并且在产品生产过程中体现质量保证体系的有效实施,提

供完整的产品质量证明文件。

制造单位应当具有与压力容器产品制造相关的焊 (粘)接、热处理、无损检测、耐压试验、泄漏试验等工艺文件,其中焊(粘)接工艺,制造单位应当依据有关安全技术规范及相关标准建立健全覆盖本单位所有产品的焊 (粘)接工艺规程。焊(粘)接工艺规程所依据的焊(粘)接工艺评定应当在本单位进行,由本单位熟练焊(粘)接人员使用本单位的设备设施焊(粘)接试件。

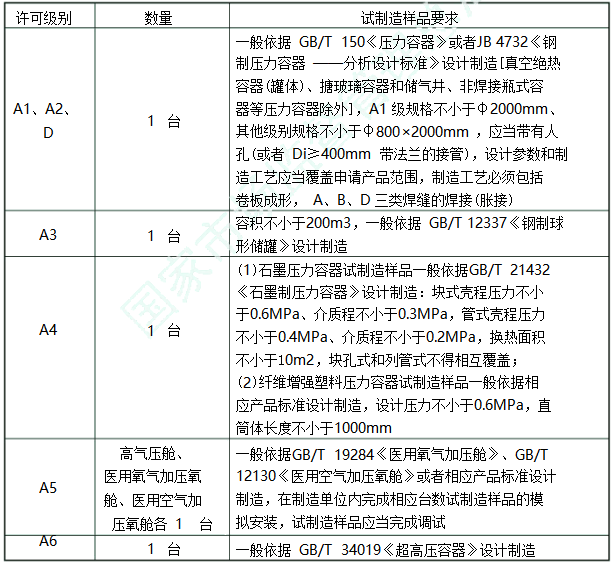

1.7试制造(注4)

(1)试制造样品应当能充分体现并且能验证制造单位申请许可范围内的制造和检验能力;

(2)试制造样品数量及要求见表5,制造单位至少准备1 台许可范围的试制造样品,如果1台试制造样品不能完全包括许可范围产品的制造工艺,可以通过增加试制造样品来达到对所有制造工艺的覆盖;试制造样品应当完成耐压试验,未进行喷砂(丸)、油漆、涂装;铸造类等非焊 (粘)接压力容器的制造工艺还应当包括铸件组装、耐压试验及其他必要的过程;

(3)典型产品涉及真空绝热容器 (罐体)、搪玻璃容器、多层压力容器、储气井和非焊接瓶式容器时 ,应当准备相应的试制造样品。

制造单位同时设计本单位制造的压力容器 ,应当先按照本文第3条进行试设计。

注4:试制造样品需要销售使用的,其试制过程应当接受监督检验。

表5 试制造样品数量及要求

2.专项条件

2.1大型高压容器(A1)

2.1.1生产设备与工艺装备 (注5)

具有冷卷厚度不小于150mm的卷板机(锻焊结构的容器制造单位具有直径不小于5m、高度不小于2m的机加工设备)、单台额定起重量不小于200t的起重设备和规格不小于10m×5m×5m(长×宽×高)的热处理炉。

注5:产品范围限多层压力容器的,生产设备与工艺装备要求可以适当降低。

2.1.2检测仪器与试验装置

具有透照能力不小于150mm 的 X 射线检测装置或者TOFD检测仪器。

2.2 其他高压容器(A2)

具有冷卷厚度不小于30mm 的卷板机(非焊接结构的除外)和单台额定起重量不小于20t的起重设备。

2.3球罐(A3)(注6)

2.3.1人员

同时具有板材对接焊缝平、立、横、仰位置焊合格项目的焊工不少于8人。同时具有管板角焊缝立、横、仰位置焊合格项目的焊工不少于2人。

2.3.2生产设备与工艺装备

(1)具有满足现场组焊所需要的焊机房、保证温度和湿度的焊材库房及焊材烘干和保温设备;

(2)具有保证施焊条件的措施和设施;

(3)从事球罐现场整体热处理的单位,还应当 具有整体热处理的能力和相应的工装设备。

2.3.3检测仪器与试验装置

(1)具有现场射线检测作业所需要的安全防护及警戒设施和措施,处理底片的暗室设施;

(2)具有满足储罐几何尺寸、柱腿垂直度、基础充水沉降等项目的检测器具和手段。

注6:从事超大型中低压非球形压力容器现场制造的单位,除应当具备相应制造资质外,还应当满足球罐(A3)基本条件及专项条件的要求。A3 条件由监督检验机构负责核查。

2.4非金属压力容器(A4)

2.4.1石墨制压力容器

2.4.1.1人员

(1)配备经过专门培训的粘接和浸渍作业人员至少各 2人;

(2)配备经过专门培训的石墨容器质量专职检验人员和材料理化性能检验人员不少于2人,材料理化性能检验人员应当具有助理工程师职称。

2.4.1.2生产设备与工艺装备

(1)具有满足石墨块等材料烘干、切割的专用设备,有粘接拼接的专用工装夹具,具有确保加工精度的切削和钻孔设备;

(2)具有满足石墨浸渍、热固化的成套设备。

2.4.1.3检测仪器与试验装置

具有满足石墨材料检验的试验装置,实验室条件、仪器设备满足有关质量、检验标准的要求。

2.4.2纤维增强塑料压力容器(包括热塑性塑料衬里纤维增强塑料压力容器)

2.4.2.1人员

(1)配备经过专门培训的缠绕作业人员和粘接 (手糊)作业人员至少各2人;热塑性塑料衬里纤维增强塑料压力容器制造单位,还应当配备经过专门培训的热塑性塑料焊接人员不少于2人;

(2)配备经过专门培训的纤维增强塑料压力容器质量专职检验人员不少于2人;热塑性塑料衬里纤维增强塑料压力容器制造单位,还需要配备具有热塑性塑料质量检验能力的专职检验人员至少1人;

(3)具备纤维增强塑料压力容器或者热塑性塑料衬里纤维增强塑料压力容器材料理化性能检验能力的制造单位,应当配备经过专门培训的理化性能检验人员不少于2人,并且具有助理工程师职称。

2.4.2.2设计能力

(1)具备纤维增强塑料压力容器的设计能力;

(2)配备专职设计人员总数不少于5人,其中助理工程师不少于3人、工程师不少于2人。

2.4.2.3生产设备与工艺装备

(1)具备满足许可范围的纤维增强塑料或者热塑性塑料衬里纤维增强塑料压力容器全部工艺过程的制造能力;

(2)具有满足许可范围的各种规格产品制造的各型号模具、微机自动控制纤维缠绕生产线(包括制衬机、固化机、缠绕机和脱模机 )、切割设备、打磨设备和搅拌罐、喷枪等原材料搅拌混合设备以及组装环等工装夹具;热塑性塑料衬里纤维增强塑料压力容器,还应当具有塑料焊接设备。

2.4.2.4检测仪器与试验装置

具有纤维增强塑料和热塑性塑料衬里纤维增强塑料压力容器材料检验的试验装置,实验室条件、仪器设备应当满足有关质量、检验标准的要求。

2.5氧舱(A5)

2.5.1人员

(1)配备电气系统和安装质量控制系统责任人员,该责任人员具有工程师职称;

(2)配备与产品设计、制造、安装、改造与重大修理工作等相关专业 (机械、焊接和电气)的技术人员总数不少于8人,从事产品设计的技术人员不少于5人,其中电气专业技术人员不少于2人;

(3)配备持证电工不少于2人。

2.5.2工作场所

具有满足清洁条件要求的产品制造、组装和调试所需要的室内生产场地。

2.5.3设计能力

具备制造许可范围内产品的设计能力,并且配置新产品设计开发和转化工艺的计算机硬件和软件(包括设计制图、出图的硬件和软件 )。

2.5.4生产设备与工艺装备

具有制造许可范围内产品自行完成的制造、安装、改造与重大修理工序,与生产过程相适应的设备(如切割、成型、热处理、机加工、焊接、起重、表面处理、弯管等设备)以及相应的工艺装备。

2.5.5检测仪器与试验装置

具备满足产品制造、安装、改造与重大修理、验收等过程所要求的检验与试验装置、仪器仪表,如电气测试仪器仪表 (兆欧表、接地电阻测试议、交流耐压测试仪、漏电流测试仪等)、光学测试仪、声学测试仪等。

2.6超高压容器(A6)

2.6.1人员

配备中、高级机加工人员不少于2人。

2.6.2生产设备与工艺装备

具有满足产品制造的机械加工、热处理设备。

2.6.3检测仪器与试验装置

具有低倍组织、晶粒度、非金属夹杂物、残余应力检测等相关装置,具有超高压容器超声检测仪器。

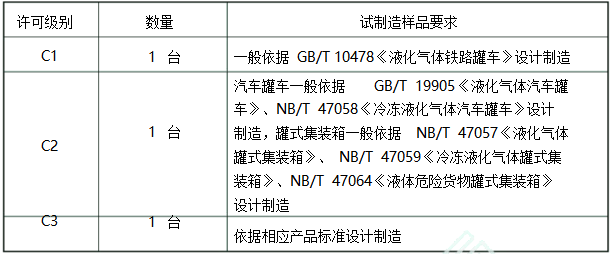

2.7铁路罐车(C1),汽车罐车、罐式集装箱 (C2),长管拖车、管束式集装箱(C3)长管拖车、管束式集装箱(C3)制造单位应当首先取得无缝气瓶 (B1)制造许可证。

2.7.1人员

(1)配备安全附件、仪表、信息化追溯和装卸附件质量控制系统责任人员,该责任人员具有工程师职称和安全附件、仪表及装卸附件相关工作的经历;

(2)配备经过专门培训的安全附件、仪表、信息化追溯和装卸附件工作人员不少于2人;

(3)长管拖车、管束式集装箱制造单位持证焊工中配备氩弧焊焊工不少于2人;

(4)配备经过专门培训的组装人员不少于4人。

2.7.2生产设备与工艺装备

(1)具有罐体或者气瓶、安全附件、仪表、装卸阀门、管路、走行装置或者框架等部件总装(或者落成)的工装和装备;

(2)铁路罐车制造单位应当具有专用铁道线路,同时具有转向架制造、制动及车钩缓冲装置、整车落成必需的相应工装及设备;罐式集装箱和管束式集装箱制造单位应当具有专门的端框制作工装和框架总装胎架,以及能满足罐式集装箱和管束式集装箱的强度试验[仅限于船舶运输条件下的集装箱所需的试验除外,内部纵向栓固试验(动态)可以外委]要求的试验场地、工装和设施;

(3)有罐体焊后热处理要求的制造单位,应当具有罐体整体焊后热处理炉并且配有自动记录温度曲线的测温仪表;

(4)有气体置换或者抽真空工艺要求的,还应当具有满足相关工艺要求的气体置换处理设备或者抽真空设备;

(5)具有产品制造需要的热处理和无损检测场地、工装和设施以及专用称重衡器。

2.7.3检测仪器与试验装置

长管拖车、管束式集装箱制造单位应当具有气瓶静平衡测试装置、阀门试验装置。

2.8中、低压容器(D)

具有产品制造需要的卷板机和单台额定起重量不小于10t 的起重设备。

2.9特殊结构压力容器专项条件

除符合相应级别压力容器制造许可条件外,还应当具有本条的专项条件。特殊结构压力容器制造单位生产许可证书上应当注明含 (或者限)真空绝热容器(罐体)、搪玻璃压力容器、多层压力容器、储气井或者非焊接瓶式容器。证书上无标注的,不能从事特殊结构压力容器制造,如果需要制造上述容器,按照增项办理。

2.9.1真空绝热容器(罐体)

2.9.1.1人员

配备经过专门培训的真空性能、低温绝热性能的检测人员。

2.9.1.2生产设备与工艺装备

(1)具有产品制造需要的充填或者缠绕、抽真空和脱脂设备;

(2)产品采用缠绕绝热材料绝热方式的制造单位,具有专用的洁净和可控制温湿度的缠绕房和缠绕工装;

(3)具有吸附剂活化设备,加热温度区间能够有效保障活化需求;

(4)具有专用的抽真空房、相应的内外容器套合设备或者工装。

2.9.1.3检验与试验装置

具有膨胀珍珠岩含水率分析仪器、蒸发率测试仪、露点测量仪器、油脂含量检测分析仪器、真空测量仪器及氦质谱真空检漏仪 (具有相应的标准漏孔等校准工具 )。

2.9.2搪玻璃压力容器

2.9.2.1人员

(1)配备搪玻璃质量控制系统责任人员,该责任人员具有工程师职称和搪玻璃容器制造的工作经历;

(2)配备经过专门培训的搪玻璃过程作业人员不少于2人;

(3)配备经过专门培训的搪玻璃压力容器质量专职检验人员和搪玻璃釉理化性能检验人员至少各2人。

2.9.2.2生产设备与工艺装备

(1)搪玻璃压力容器罐体、罐盖的搪玻璃制造过程不允许外委;

(2)具有满足产品生产的专用工装、设施和场地,包括喷砂 (丸)、磨光等基体表面处理设施;

(3)具有保证喷涂过程中搪玻璃釉密闭、均匀悬浮和喷涂压力稳定的搪玻璃釉喷粉装置;

(4)具有温度控制、自动记录、可显示的搪烧炉,具有搪烧烧架和搪烧整形装置,具有搪烧和喷粉专用场地,并且与喷砂 (丸)、磨光区域有效隔离或者远离,具有防污染的搪玻璃釉储存场地。

2.9.2.3检测仪器与试验装置

具有产品检验与试验所必需的检测仪器与装置,包括搪玻璃层测厚仪不少于2台、不低于 20kV 的直流高电压检测仪不少于2台、搪玻璃件几何尺寸检测工具、整机试验台、搪玻璃釉理化性能检验装置。

2.9.2.4试制造

(1)试制造样品应当为搅拌容器;

(2)试制造样品的结构型式、尺寸、规格应当符合相关产品标准要求;

(3)申请产品规格小于或者等于5000L的,应当提供所申请的最大规格的试制造样品;申请产品规格大于5000L,且小于或者等于12500L的,应当提供大于或者等于6300L 的试制造样品;申请产品规格大于12500L的,应当提供大于或者等于16000L的试制造样品。

2.9.3多层压力容器

2.9.3.1人员

配备热套、包扎或者缠绕专业技术人员,作业人员应当经过专门培训。

2.9.3.2生产设备与工艺装备

(1)具有热套、包扎或者缠绕等专用设备;

(2)具有与多层压力容器制造方法相适应的专用拉 (压)、夹紧、套合装置和工装胎具,套合装置具有能够自动记录温度曲线的能力。

2.9.3.3检测仪器与试验装置

具有层板(带)、套合间隙和松动面积以及缠绕 (钢带错绕)倾角等检测专用器具。

2.9.4储气井

2.9.4.1人员

(1)配备钻井、固井质量控制系统责任人员和钢管组装质量控制系统责任人员,固井质量控制系统责任人员具有工程师职称;

(2)配备技术人员不少于5人,其中具备 UTⅡ无损检测资格的人员至少1人;

(3)制造单位钢管组装、固井专业配备的作业人员数量应当满足本单位储气井制造多个现场的需求,保证每个制造现场均应有钢管组装及固井专业作业人员,并且钢管组装及固井专业作业人员不少于8人。

2.9.4.2生产设备与工艺装备

(1)钢管组装、固井过程不允许外委;

(2)具有储气井制造需要的液压大钳 (即套管动力钳,最大扭矩不小于28kN·m)、动力系统、夹具等钢管组装设备;

(3)具有水泥固井需要的泥浆泵。

2.9.4.3检测仪器与试验装置

(1)耐压试验和气密性试验项目不允许外委;

(2)具有储气井制造需要的测厚仪、长度尺、卡尺、丝扣锥 (规)、压力表、压力扭矩表等;

(3)具有最高工作压力不小于45MPa 的压力试验泵不少于2台。

2.9.5非焊接瓶式容器

非焊接瓶式容器制造专项条件应当符合无缝气瓶(B1)中容积大于150L 的气瓶制造条件。

3.换证业绩

制造单位换证时,应当在持证周期内至少制造1台相应级别的产品,否则换证评审时按照本文第1.7条的要求准备试制造样品。申请"自我声明承诺换证"的,许可周期内与持证级别相应的产品制造业绩不少于4台,并且每年至少1 台。